公司新闻

-

SMT线路板上料机主要特点和功能

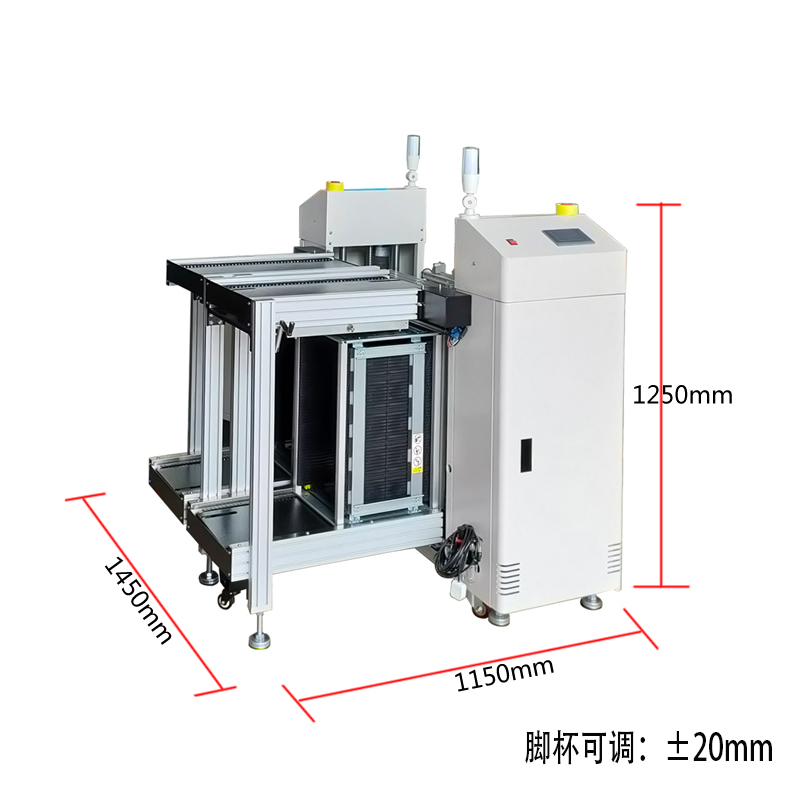

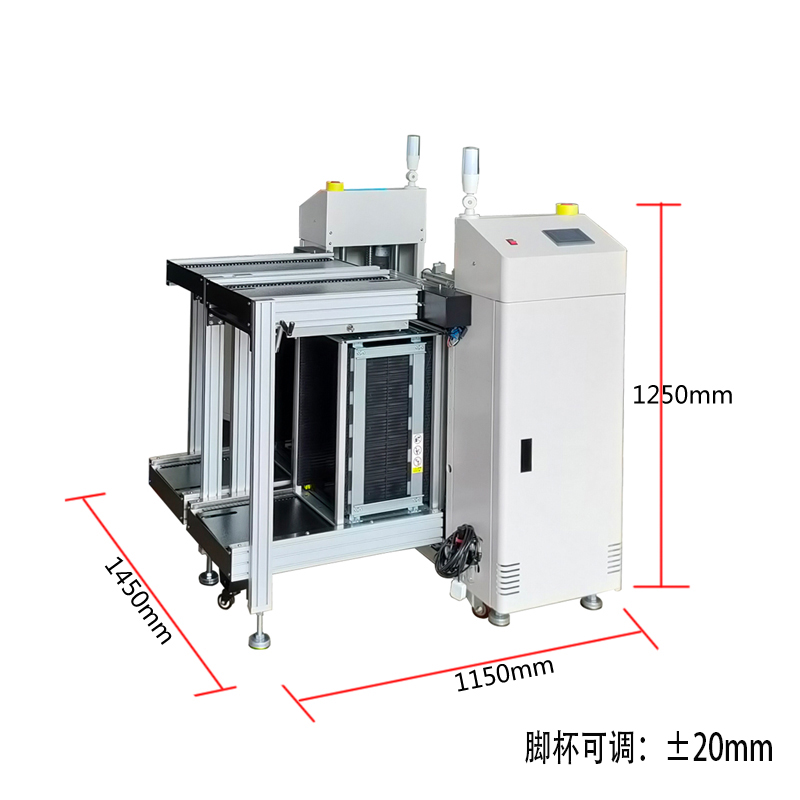

SMT线路板上料机专为电子制造自动化设计,主要用于高效、精准地将PCB板从存储位置输送到生产线,提升整体生产效率。其主要特点和功能包括:

高度自动化操作:通过机械手自动抓取、顶升上料和传送PCB板,大幅减少人工干预,确保连续化生产 。

先进控制系统:采用PLC和触摸屏界面,实现微电脑控制、参数调整(如升降步距和传送速度)和故障自动诊断,操作简便且运行稳定 。

精准定位功能:配备限位装置、中心拍板系统和调偏系统,确保PCB板在输送过程中位置准确(精度可达±0.1mm),避免位移或损伤 。

强大适应性与兼容性:可处理不同尺寸、形状的PCB板(如斜放自动平衡),并支持SMEMA接口无缝对接上下游设备,适应多样化生产需求 。

安全可靠运行:集成过载保护、声光报警和紧急停车装置,在异常情况时及时停机,保护设备和人员安全 。

效率显著提升:通过连续上料和高速响应(如十几秒处理一块托板),减少工序等待时间,单日产量可提高50%以上,适用于24小时生产环境 。

新闻中心 / 公司新闻 / 2025-07-24 15:54:48 -

SMT浸焊机关键使用技巧

Smt浸焊机关键使用技巧的实战总结:

一、温度精准控制

预热设定

提前60分钟开机,无铅工艺锡温严格控制在260±5℃(通过温控表实时校准)

预热区温度保持80-150℃范围,时间40-100秒(防止热冲击)

锡液管理

每浸焊4块板必须刮除锡面氧化物,避免焊点夹杂锡渣

添加焊条时确保长度足够,防止过短顶倒底部元件

二、浸焊操作技巧

入锡手法

PCB以5-10°斜角缓慢浸入(>30°易导致焊锡飞溅)

浸入深度=板厚的50%-70%,时间严格控制在3-5秒

焊点增强

提板时保持5-10°倾角匀速上升,避免焊点拉尖

焊点不饱满时可二次浸焊(速度加快至2秒内)

焊前防护

铜箔面单面接触助焊剂,元件面严防污染

布设顶针避开底部元件,避免机械损伤

焊后质检

目视检查焊点:拒绝虚焊/短路/锡珠(重点核查IC引脚)

不良品贴红色标签隔离并记录

四、关键注意事项

安全操作

身体距离锡槽≥30cm,刮锡渣时佩戴耐高温手套

设备温度异常(温差>5℃)立即停用检修

设备养护

每日关机后清理锡渣+酒精擦拭设备表面

助焊剂喷雾系统每周酒精冲洗防堵塞

五、增效技巧

助焊剂喷涂后静置20秒再浸焊,增强活性

多批次生产时采用磁性治具,换型时间缩短至15分钟

通过精细控制倾角、温度及流程衔接,可提升良率30%以上。

新闻中心 / 公司新闻 / 2025-07-25 16:35:26 -

SMT浸焊机作业指导书

SMT浸焊机作业指导书的核心操作规范:

一、操作流程

设备预热

提前60分钟开启电源,温度设定为260±5℃(需通过温控表校准)。

确认气压值稳定在0.5MPa(若设备含气压系统)。

助焊剂浸涂

用夹具夹持PCB板,仅使铜箔面接触助焊剂液面,避免元件面沾染。

浸焊操作

将PCB与锡液呈30°斜角缓慢浸入,浸入深度为板厚的50%-70%。

浸焊时间:3-5秒,随后以30°角匀速提起。

每浸焊4片PCB需刮除锡面氧化物,保持锡液清洁。

冷却处理

浸焊后立即将PCB移至安全区域自然冷却,严禁触碰未冷却板。

完全冷却后侧放于防静电器具中,不同机型分区存放防止摩擦。

二、安全与防护要求

个人防护

全程佩戴接地的防静电手环。

操作时身体距锡槽30-50厘米,避免焊锡飞溅烫伤。

设备安全

严禁运行时徒手接触设备内部或设定全自动模式。

异常情况立即按下紧急开关并上报。

三、质量控制要点

焊前检查

确认元件插装到位,无偏移/浮起现象。

锡膏使用前搅拌3-5分钟,未用锡膏超过12小时需冷藏。

焊后检验

目视检查:焊点无漏焊、虚焊、短路、锡珠或拉尖。

借助放大镜确认IC无反向、移位及少件/多件问题。

发现不良品用红色箭头标签标识并记录报表。

四、设备维护

每日维护

关机后彻底清洗钢网/刮刀,清理锡渣及助焊剂残留。

酒精清洁设备表面,保持工作区无杂物。

新闻中心 / 公司新闻 / 2025-07-25 16:39:07 -

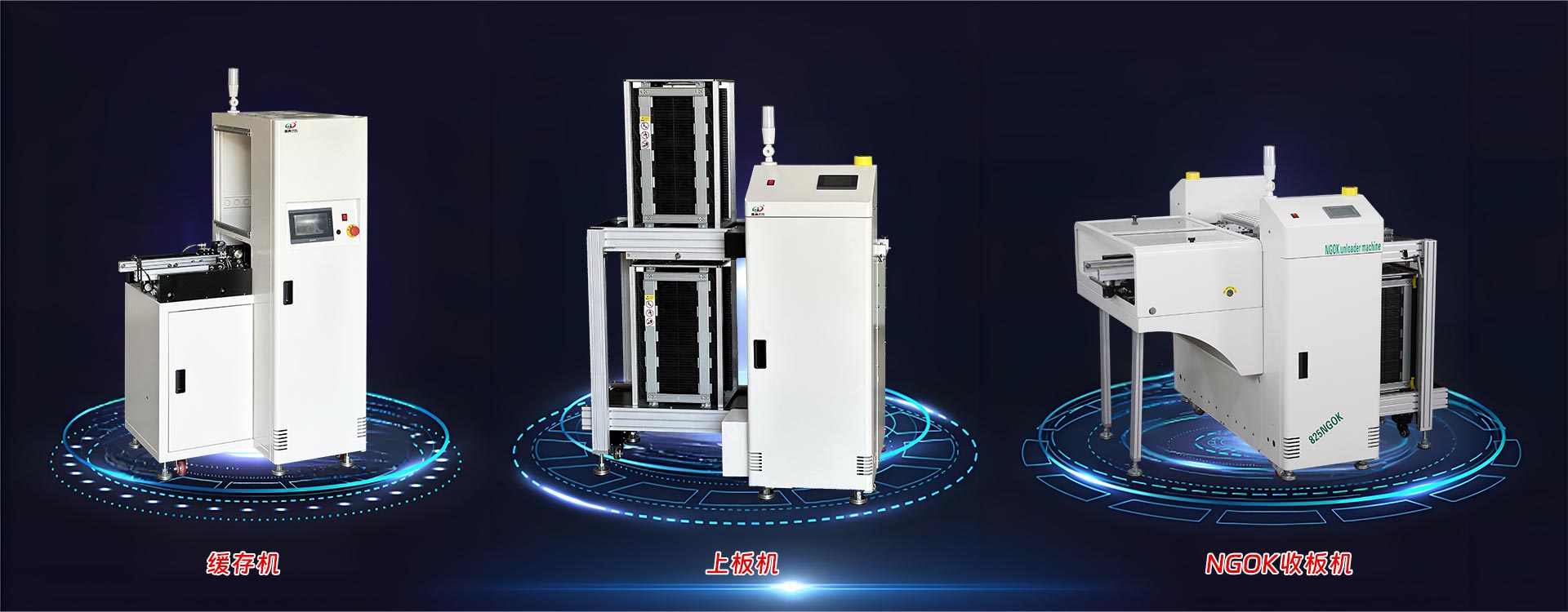

双轨上板机在PCB自动上料中主要作用

双轨上板机在PCB自动上料中主要作用是提升整体生产效率和自动化水平,具体体现在以下几个方面:

大幅提高生产效率:采用双轨设计,允许同时处理两块电路板,显著加快上料速度,减少设备空闲时间。

降低劳动强度和人为错误:自动化操作替代人工干预,避免了手动上料的疲劳和失误风险,确保生产流程更稳定。

增强精度和稳定性:集成高精度控制系统(如PLC和视觉定位),实现精准基板抓取和传送,降低产品不良率。

支持智能生产线集成:通过物联网和AI技术,实现远程监控与自适应调整,为未来智能工厂提供无缝协同能力。

此外,其发展正朝向智能化和定制化方向演进,例如通过深度学习优化物料管理,适应多样化生产需求。

新闻中心 / 公司新闻 / 2025-08-11 10:01:59

-

SMT链条接驳台带冷风罩的作用

SMT链条接驳台带冷风罩在生产线中扮演至关重要的角色,其主要作用包括:

迅速降低回流焊或波峰焊后PCB板的表面温度,减少元件损伤、焊点氧化或桥区问题的发生。

提供自然冷却空间,避免操作员直接接触高温板,保护人员安全。

防止热板直接进入后续设备(如AOI),影响其性能或寿命。

作为炉后检查(如AOI、目检)前的缓冲,确保检查站有板可检,并为返修板提供临时存放位置。

提高生产效率和整体稳定性,通过冷却减少变形风险。

新闻中心 / 公司新闻 / 2025-08-14 15:14:55

QQ客服

QQ客服