行业新闻

-

SMT下板机的操作与维护指南

SMT下板机的操作与维护指南,综合设备运行逻辑与现场实践要点:

标准操作流程

开机准备

确认气压表压力稳定在 0.4~0.55 MPa,电源连接牢固。

调整轨道宽度适配PCB尺寸,确保传输间隙约 1mm,避免刮擦元件。

输出端放置空周转箱,检查箱体承重能力与PCB尺寸匹配。

运行监控

启动后设备自动接收PCB至暂存区,通过传感器定位传输。

密切观察分拣动作:

合格板:机械臂转移至周转箱堆叠,单箱容量达80%需更换空箱。

不合格板:气动分拣机构导向返修区,响应时间需 <0.5秒。

操作员禁止进入机械臂活动范围,突发异常立即触发急停按钮。

收尾管理

满箱PCB转移时轻拿轻放,防元件脱落或板变形。

保存生产数据日志,按规程关闭电源与气阀。

安全与效能要点

环境控制:温度 20~28℃、湿度 50~60%,防止静电损伤。

分拣系统校准:定期测试NG板分拣路径准确性,避免混板。

紧急处理:卡板时先断气断电,再用专用工具取出,禁止强拉硬拽。

新闻中心 / 行业新闻 / 2025-07-24 15:33:37 -

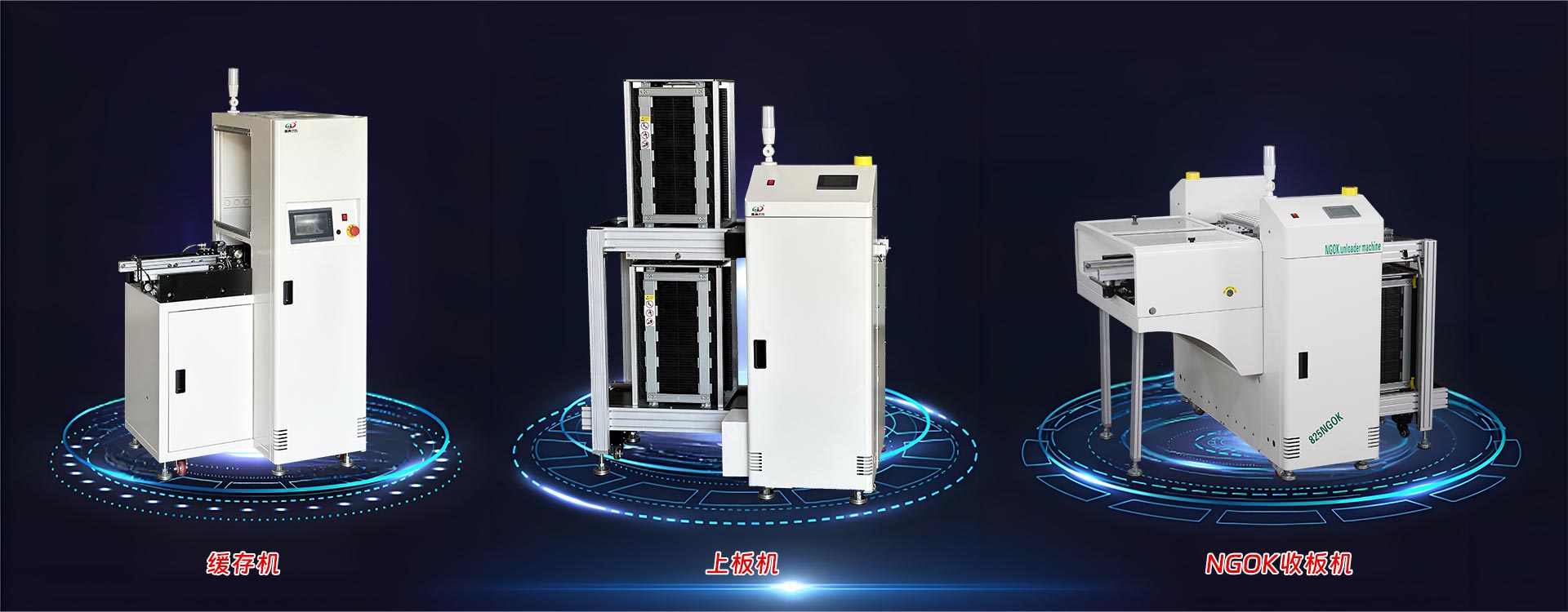

线路板上料机的核心技术参数及配置

线路板上料机的核心技术参数及标准配件配置:

一、核心技术参数

机械尺寸:

- 外形尺寸(L×W×H):1075×765×1230mm(最小型号)至1605×1005×1224mm(最大型号)

- 设备重量:170kg(最小)-260kg(最大)PCB兼容性:

- 支持板尺寸:50×50mm ~ 最大625×510mm(依型号递增)

- 板厚范围:0.6-4.0mm

- 传送高度:900±30mm(可调)电气性能:

电源:单相220V 50/60Hz

- 功率:≤300W

- 气压需求:5kgf/cm²(气缸驱动)效率与容量:

- 存板量:48-50片(迷你型)至50片(料箱式)

- 升降步距:10/20/30/40mm多档可选

- 传输速度:0~10板/分钟自动化控制:

- PLC控制系统(日本松下/台达品牌)

- 触摸屏人机界面,支持故障自诊断

- SMEMA通信接口(四芯信号线)二、关键功能配件

定位与保护系统

中心拍板机构:自动校正PCB位置,精度±0.1mm

限位装置+防偏系统:对角限位块防止位移

推板保护气缸:带泄压功能,避免PCB损伤

核心驱动部件

升降机构:铸件升降台+台湾TBI滚珠丝杆

传动组件:日本SMC气缸(平稳推板)

调宽机构:电动控制,兼容不同板尺寸

控制与检测单元

微电脑控制板(双层电路设计)

欧姆龙光电开关(定位检测)

声光报警模块(过载/卡板实时警示)

三、可选拓展配置

料框兼容:支持355×320×563mm至630×530×570mm料箱尺寸

方向定制:左→右/右→左双向传送(需预置)

安全升级:急停按钮+过载保护继电器

新闻中心 / 行业新闻 / 2025-07-24 15:53:20 -

Smt浸焊机标准操作流程及关键要点

Smt浸焊机标准操作流程及关键要点:

一、操作流程

设备预热

提前60分钟开机,锡炉温度设定250-280℃(无铅工艺需达260℃±5℃)

气压系统保持0.5MPa稳定值(若设备配备)

助焊剂处理

仅使PCB铜箔面接触助焊剂,防止元件污染

喷雾系统需每周用酒精清洗喷嘴及回收盒

浸焊操作

以5-10°斜角缓慢浸入锡液(推荐倾角低于30°)

深度控制:板厚的50%-70%,浸焊时间严格限定3-5秒

每完成4块PCB需刮除锡面氧化物

呈5-10°角匀速提板,避免焊点拉尖

移至安全区自然冷却,严禁触碰未固化板面

冷却后侧放于防静电器具,不同机型分隔存放

二、安全与质控

个人防护

操作时身体距离锡槽≥30cm,佩戴防静电手环

焊前检查

确认元件无偏移/浮起,重点检查IC方向

焊后检验

焊点需饱满无漏焊、虚焊、短路或锡珠

不良品用红色标签标识并记录

三、设备维护

日常维护

关机后立即清理锡渣/助焊剂残留,酒精擦拭设备表面

专项保养

每周清洗助焊剂喷雾系统:切换酒精模式自动冲洗

预热器区域每周清除积碳

四、异常处理

焊接不饱满时可二次浸焊(速度需加快)

设备异常立即触发紧急停止按钮

新闻中心 / 行业新闻 / 2025-07-25 16:37:36 -

smt浸焊机的应用领域

SMT浸焊机 主要用于电子制造领域,具体应用场景包括:

新闻中心 / 行业新闻 / 2025-08-04 14:06:49

消费电子

智能手机、电脑等设备的主板需要高密度元件贴装,浸焊机通过精准焊接微型元件(如0603封装)实现功能模块集成。 1

汽车电子

ECU控制板、传感器等部件需抗震动设计,浸焊工艺能确保焊接强度,适应复杂车载环境对可靠性的要求。 1

通信设备

高频信号处理板对布局精度要求极高,浸焊技术可减少寄生效应,提升信号传输效率。 1

自动化生产

与回流焊、AOI检测设备联动,实现自动化产线高效运转,降低人工成本。 -

SMT上料机带接驳功能

SMT上料机(通常称为自动接料机)带有接驳功能是其核心特点之一,主要用于实现料带的自动连接和传输,以提高生产线效率、减少停机时间并防止错料问题。以下是综合相关搜索结果的关键信息:

1. 核心功能和原理

自动接驳功能:这类设备通过智能系统自动对齐并连接新旧料带,支持纸带和胶带类型(如8MM胶带),接驳成功率可达90%-95%以上。它能自动检测空料位置、裁剪多余料带,并通过防错料识别系统确保物料一致性,避免生产线中断。

兼容性与操作模式:可处理宽度范围为12MM-88MM的物料,部分型号(如INVENTEC AS-108)支持手动接驳辅助功能(如伸缩接料卡钳),并允许在自动或手动模式间切换,以适应不同生产需求。

系统集成:设备通常具备与MES(制造执行系统)连接的功能,实现数据实时上传和工单监控,提升生产管理的智能化水平。

2. 主要特点和优势

高效性与稳定性:在高速生产环境中(如消费电子或汽车电子领域),自动接驳功能可支撑每小时1500-2000片PCB板的处理速度,显著减少人力投入(单线人力节省50%)。

附加功能:包括空料自动裁切、RC测值(电阻电容检测)、丝印对比及防静电设计,确保过机良率高(纸带达95%以上,胶带略低但可通过预撕膜优化)。

适应性:适用于SMT生产线、线边仓或仓库场景,能无缝对接贴片机等设备,形成闭环作业系统。

新闻中心 / 行业新闻 / 2025-08-12 18:01:44

QQ客服

QQ客服