行业新闻

-

smt真空吸收板机的特点和作用

SMT配套设备吸收板机在SMT生产线中扮演着重要角色,具有一系列显著的特点,以下是其主要特点的介绍:

高效率:吸送板机能够快速、准确地吸取和放置元器件,从而显著提高生产效率。这一特点对于SMT生产线来说至关重要,有助于实现快速、大批量的生产需求。

高精度:利用真空力量进行吸取和放置,可以实现对微小元器件的高精度定位,确保元器件的正确安装。这种高精度定位能力对于保证产品质量至关重要,能够满足现代电子制造行业对精确度的严格要求。

灵活性强:吸送板机能够适应不同尺寸、不同类型的元器件,并且可以根据生产需求进行调整和配置。这使得它在处理多样化的生产任务时具有很大的灵活性,能够轻松应对各种变化。

自动化程度高:吸送板机可以与其他设备进行连接,实现自动化生产线操作。这减少了人力成本和人为失误的可能性,提高了生产线的稳定性和可靠性。同时,自动化操作也降低了操作人员的劳动强度,提高了工作效率。

稳定性好:吸送板机采用特殊的铝合金机构和稳固的铸件升降台结构设计,这提高了设备的整体稳定性。在长时间、高强度的生产过程中,能够保持稳定的性能,确保生产线的顺畅运行。

智能化控制:控制系统通常采用PLC控制,具有多功能的电气回路与程式设计,性能稳定,确保生产线畅通平顺。操作界面采用触摸屏,使得人机对话方便,操作简单。

通讯接口标准化:吸送板机配有标准的SMEMA信号线,可以与其他在线设备通信,方便集成到自动化生产线中,实现设备间的协同工作。

新闻中心 / 行业新闻 / 2025-10-13 10:16:19 -

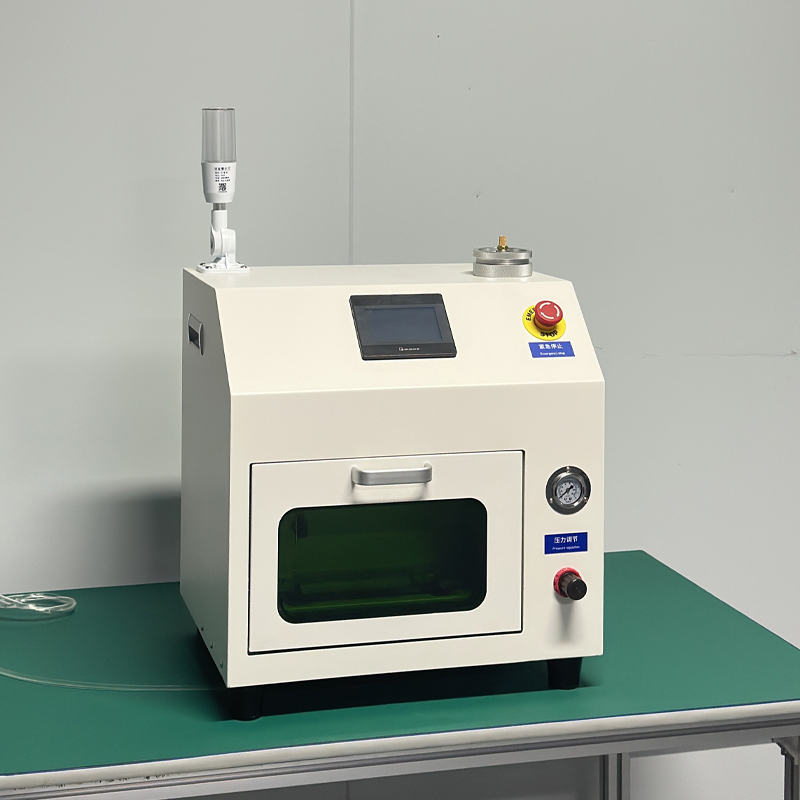

smt锡膏回温机作业指导书

设备准备

1.检查SMT锡音回温机外观是否完好,各部件是否齐全。

2.检查电源线、加热管、温控器等是否完好,确保设备正常运行。

3.将 SMT锡音倒入回温机内的容器中,确保锡音厚度均匀。

二、操作步骤

1.打开电源开关,预热回温机至设定温度(通常为50°C-60°C)。

2.将SMT锡音容器放入回温机内,确保锡膏容器底部与加热管保持一定距离,避免锡受热不均匀。

3.关闭回温机门,启动温控器,开始加热过程。

4.观察温控器显示温度,待锡音温度升至设定温度后,保持加热状态,持续一段时间(常为30分钟-60分钟)。

5.加热完成后,关闭温控器,让锡音自然冷却至室温。

6.将冷却后的锡膏取出,进行后续操作。

三、维护保养

1.SMT锡音回温机的加热管、温控器等部件,确保其正常运行。

2.清洁设备内部,保持设备清洁。

3.定期更换加热管、温控器等易损部件,确保设备使用寿命。

4.检查设备接地情况,确保设备安全。

SMT锡音回温机操作过程中常见问题及解决方案:

1.加热效果不佳:检查加热管是否损坏,温控器是否正常工作,确保设备运行正常。

2.温度不稳定:检查温控器是否调整准确,确保设定温度与实际温度一致。

3.锡音粘度不均匀:检查锡是否均匀倒入容器,确保锡受热均匀。

设备故障:如发现设备异常,请立即关闭电源,联系专业人员进行检查维修。

新闻中心 / 行业新闻 / 2025-10-15 15:18:03 -

晟典无铅回流焊设备说明

无铅回流焊设备说明

1、内炉膛采用SUS材质,上下加温区均采用SUS电热管加热,对应无铅制程,确保设备的安全性能。

2、作业开口尺寸Max:W500xH200mm(可定制:W600xH300mm),容量大,应用于特殊产品,特别在各区间热能补偿为其对应。

新闻中心 / 行业新闻 / 2025-10-17 09:13:34

3、特殊的双层保温系统,减少热能损耗及降低机台外表面温度,达到安全节能的目的。加强省电功能,采用不锈钢网孔板,热力不易流失,并保持热补偿迅速、热能稳定之特点。

4、特殊强化输送系统之承载荷重能力,SUS网带+SUS304链条传动方式,链条两边采用滚珠链条加圆钢轨道输送,不变形,不打滑,不跑偏使用寿命长。

5、外部进出口位置加装高低可以调节的活动舱门,根据生产部品高度调节舱门高度,减少内外部温度对流! -

SMT吸嘴清洗机概述

SMT吸嘴清洗机是专用于清洁贴片机吸嘴的自动化设备,通过高压水雾、超声波等技术清除微米级孔径内的焊锡、助焊剂等污染物,提升贴装精度和良率。

一、核心功能与技术

清洗原理

采用压缩空气雾化去离子水,形成音速(360m/s)高压水雾冲击吸嘴表面及内孔,避免物理损伤。

部分机型集成超声波技术,增强对顽固污垢的清洁效果。

二、适用场景

兼容0402、0201等微型元件吸嘴(内径0.033mm-2.0mm),解决传统清洗方式无法清洁微米级孔径的问题。

适用于无铅工艺等高精度贴装需求,降低吸嘴报废率32%以上。

三、选购建议

性能优先级

小型化生产(如01005元件)需选择高压水雾机型。

多品牌兼容性要求高时,优先支持定制化清洗程序的型号。

成本控制

基础款适合预算有限场景,而高端机型适合高精度产线。

四、维护要点

定期清洁真空复式接头过滤器,每160小时检查一次。

使用工业纯净水或去离子水,避免水垢堵塞喷嘴。

新闻中心 / 行业新闻 / 2025-10-21 17:38:55 -

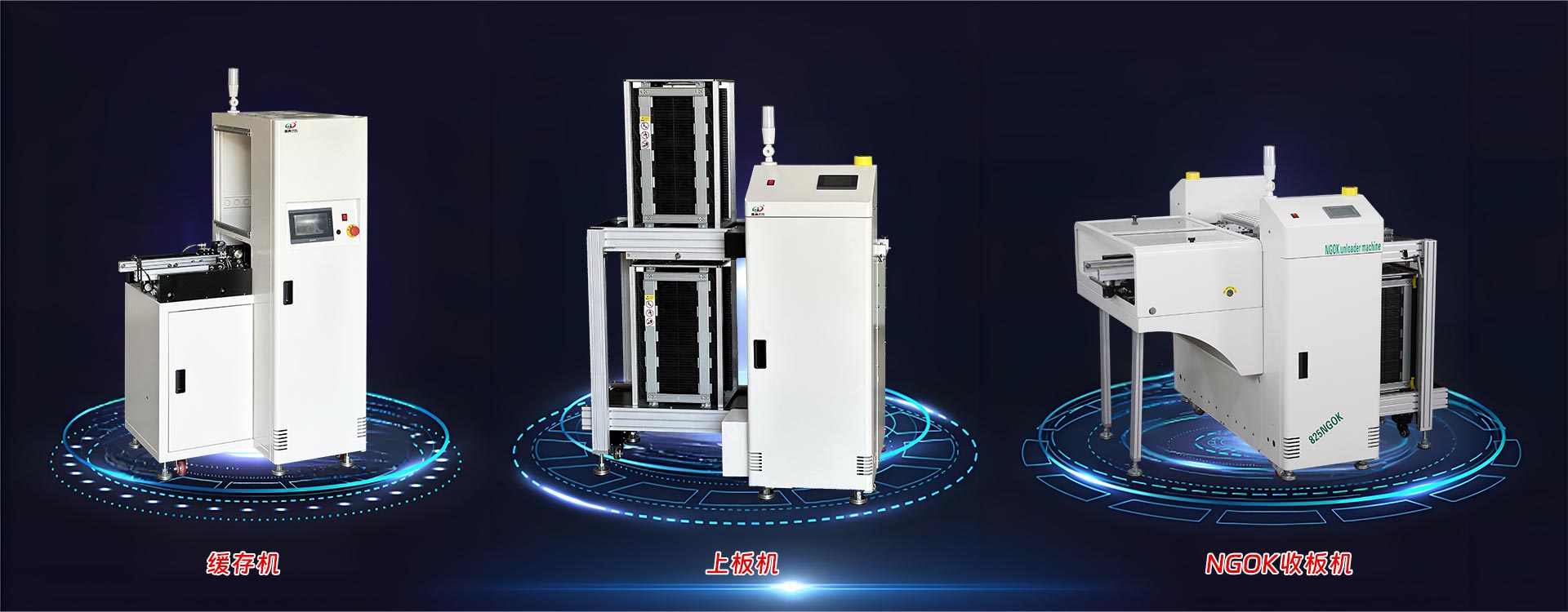

SMT微型上板机

SMT微型上板机是表面贴装技术(SMT)生产线中的关键前端设备,主要用于自动输送PCB板至印刷机或贴片机,具有占地面积小、自动化程度高等特点。

结构设计

采用无框循环式或L型结构,支持非标定制(如料框式、吸板式等)。

部分型号配备滚珠丝杆轨道和触摸屏控制系统,可调节推板速度、高度及方向。

典型尺寸为650×700×1640mm,适合空间受限的产线。

功能优势

自动调整升降步距,减少人工干预,支持在线接驳其他设备。

具备故障诊断、声光报警及计数功能,兼容单/双面板。

常见故障排查

电源异常:检查急停按钮复位状态及保险丝。

传送卡板:清理轨道异物或校准光感信号(如进框到位、下限位信号)。

推杆气缸失灵:需检查气源压力及磁感信号(如后限ON、前限OFF)。

新闻中心 / 行业新闻 / 2025-10-23 14:29:06

QQ客服

QQ客服