行业新闻

-

筛选接驳台与普通接驳台的核心区别

筛选接驳台与普通接驳台的核心区别

功能差异

筛选接驳台:

具备分拣功能,可自动区分OK板与NG板(如AOI检测后),NG板通过多层缓存架暂存(通常10层),满层后报警提示人工处理。

支持缓存模式,当上下工序节拍不匹配时,可暂存PCB板(如10层容量),待下位机发出信号后逐层释放。

部分型号配备防尘罩(透明亚克力/PC材质),防止灰尘、助焊剂挥发物污染PCB,适用于回流焊/波峰焊前后工序。

普通接驳台:

仅提供基础传输功能,无分拣或缓存能力,需依赖人工干预处理异常板。

部分型号支持手动调宽,但运行中仅能停留单块PCB板,需感应器确认送板完成后再接收下一块。

结构设计

筛选接驳台通常包含升降缓存区、光电感应器、PLC控制系统及多层暂存架,而普通接驳台结构更简单,仅含传送轨道和基础电控箱。

适用场景

筛选接驳台适用于高精度、高洁净度要求的SMT产线(如汽车电子、医疗设备),需配合AOI/SPI等检测设备使用。

普通接驳台多用于低复杂度PCB传输,如单轨手动调宽场景。

新闻中心 / 行业新闻 / 2025-09-22 08:39:24 -

smt平行移载机的优势和应用场景

SMT平行移载机的核心优势

灵活适配产线:

支持单轨与双轨设备连接,实现PCB板“一分为二”或“二合一”功能,适应U型、直通型等不同产线布局。

可定制双轨道单头、单轨道双头等结构,满足多样化生产需求。

高效精准传输:

采用伺服马达、上银直线导轨及松下PLC控制,定位精度达±0.05mm,节拍时间7~15秒/板。

支持SMEMA信号接口,与贴片机、回流焊等设备无缝联动。

智能操作与维护:

触摸屏参数设置,可调节移载速度、距离及原点校正频率(如每5次自动校正)。

亚克力透明盖板设计,便于实时观察小车运行状态,顶部急停开关保障安全。

典型应用场景

多线汇流:

2~4条贴片线共用一台回流焊,或两条插件线共用波峰焊,减少设备投入成本。

方向调整:

在U型生产线中改变PCB传送方向,优化空间利用率。

缓冲与分流:

作为AOI/SPI检测后的NG板暂存通道,避免缺陷品阻塞主产线。

新闻中心 / 行业新闻 / 2025-09-25 10:05:51 -

贴片机功能介绍

贴片机的核心功能是将微小的电子元器件精准安装到 PCB 板(印刷电路板)指定位置,是电子制造业表面贴装技术(SMT)生产线中的核心设备。

核心功能拆解

贴片机的工作流程围绕 “精准拾取 - 准确放置” 展开,主要包含三大核心步骤:

元器件拾取:通过机械吸嘴或夹爪,从载带、托盘等包装中抓取电阻、电容、芯片等元器件。

精度校准:利用视觉识别系统(相机)扫描元器件和 PCB 板上的基准点,修正位置偏差,确保安装精度(通常可达 0.01mm 级别)。

精准贴装:将校准后的元器件准确放置到 PCB 板的焊盘上,为后续的焊接工序做准备。

关键辅助功能

除核心贴装动作外,贴片机还具备多种提升效率和良率的辅助功能:

元器件检测:自动识别元器件的型号、方向、尺寸是否正确,剔除反向、破损或错料的元件。

多规格兼容:可通过更换吸嘴、调整贴装参数,适配不同尺寸(从 01005 超小元件到大型 BGA 芯片)、不同包装的元器件。

产能适配:分为高速贴片机(侧重量产,如手机主板)和高精度贴片机(侧重复杂板件,如医疗设备 PCB),满足不同生产需求。

数据追溯:记录每块 PCB 的贴装时间、元件批次、贴装坐标等数据,方便后续质量问题追溯。

新闻中心 / 行业新闻 / 2025-09-27 13:47:37 -

三星贴片机和雅马哈贴片机的区别

三星贴片机和雅马哈贴片机在性能定位、应用场景及核心技术方面存在显著差异:三星贴片机以高速高精度见长,适用于大规模标准化生产(如LED和消费电子),而雅马哈贴片机强调灵活性与多功能性,更适合中小批量、多品种的混合生产场景。

核心性能与技术差异

贴装速度与精度:三星高速机型(如SM482)可达75,000 CPH,精度±50μm,适合高速连续作业;雅马哈YS系列贴装速度约0.2秒/CHIP,精度±0.1mm,侧重动态校正与异形元件处理。

核心技术:三星优化机械结构与控制系统,确保高吞吐量;雅马哈采用线性电机驱动和视觉对位系统,提升换线效率与兼容性。

应用场景与市场定位

三星:定位中低端市场,价格适中,专用于LED、消费电子等大批量标准化生产。

雅马哈:定位中端市场,价格亲民,适合中小批量打样或混合元件生产(如医疗设备、汽车电子)。

选型建议

选择三星:追求高速度、低成本的大规模标准化生产。

选择雅马哈:需求灵活换线、多品种兼容的中小批量场景。

新闻中心 / 行业新闻 / 2025-09-29 17:43:28 -

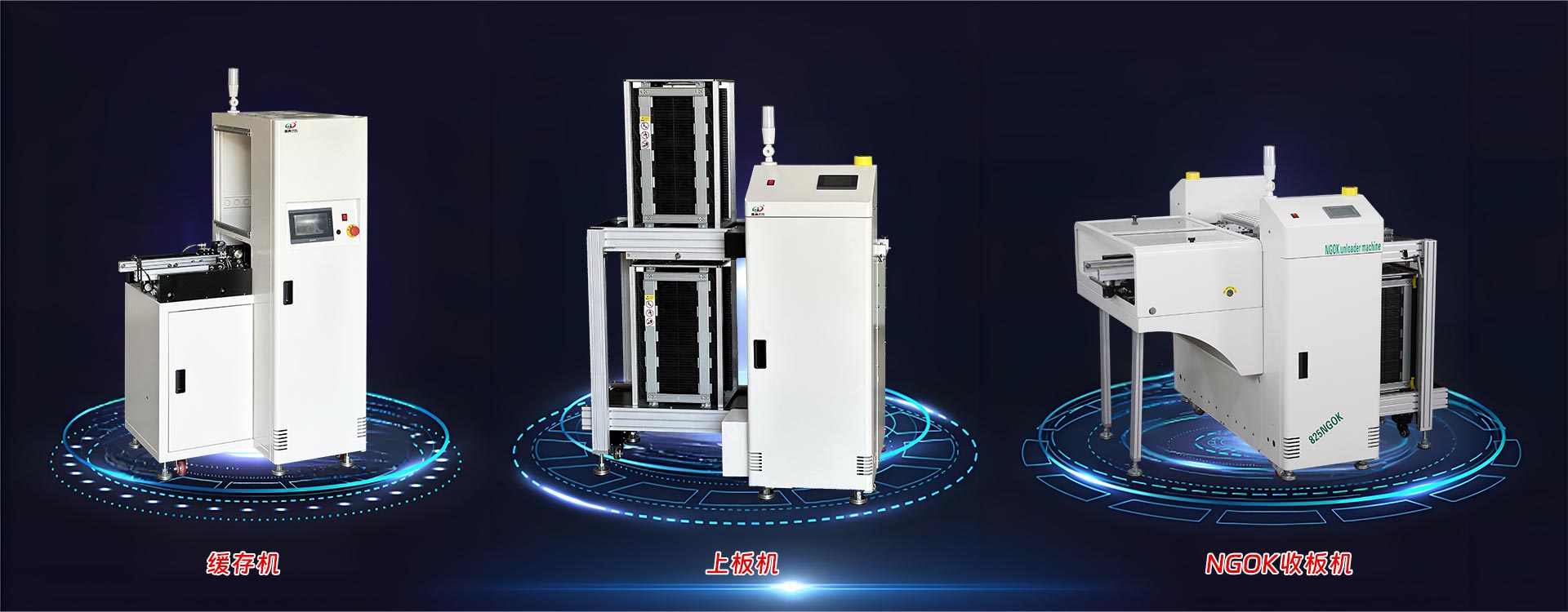

Smt上板机优势

Smt上板机优势

SMT上板机作为表面贴装技术(SMT)生产线中的关键设备,其核心优势主要体现在以下方面:

1. 自动化与效率提升

全自动运行模式替代人工搬运,通过真空吸板系统、升降平台及轨道传输实现连续供板,显著降低劳动强度并提高生产效率。

支持SMEMA标准信号接口,可与其他设备无缝联机,实现生产线协同作业。

2. 精准定位与适应性

配备轨道宽度调节功能,兼容不同尺寸PCB板(如单/双面板),确保传送过程中的精准对中,减少卡板风险。

采用PLC控制系统和高精度传感器,微米级定位能力满足高密度贴装需求。

3. 安全性与稳定性

整机无移动电缆和电气元件,避免操作安全隐患;冷轧钢板机架与激光加工工艺保障设备耐用性。

独立供电系统(如台湾明纬电源)增强抗电磁干扰能力,确保长期稳定运行。

4. 灵活配置与成本优化

支持直通/上板双模式切换,可快速适应多品种生产需求,减少换线时间。

无需专用设备基础,直接放置于硬化地面即可使用,降低初期投入和维护成本。

通过上述技术特点,SMT上板机在提升产线自动化水平、保障生产精度及降低综合成本方面具有显著优势。

新闻中心 / 行业新闻 / 2025-10-08 17:45:06

QQ客服

QQ客服