公司新闻

-

smt真空回流焊的作用

真空回流焊作为一种先进的焊接技术,在多个方面发挥关键作用:

防止焊点氧化,确保焊接牢固可靠,提升整体焊接质量

利用真空压强差排出熔融焊料中的气泡,显著降低空洞率(可降至10%以下,优化条件下达3%-5%),提高焊点致密度和纯度

改善焊点的导电导热性能、机械强度、密封性及耐压性,从而增强器件可靠性

减少焊接缺陷(如气孔或杂质),避免对芯片和基板的损伤,提高产品良率

实现无助焊剂焊接,降低环境污染和环保成本

通过精确温度控制(如红外均匀加热)减少热应力,确保焊料均匀熔融并避免过热问题

操作简便易学,提升生产效率并适应多元化应用场景(如片状电容、电感等高密度封装)

广泛应用于航空航天、军工电子、医疗设备、汽车电子等高可靠性领域,满足严苛质量需求

新闻中心 / 公司新闻 / 2025-07-22 09:35:35 -

回流焊接时间对焊接质量的影响

回流焊接时间是决定焊点可靠性的关键参数,直接影响焊料熔化程度、冶金结合质量及缺陷发生率。以下基于核心温区流程(预热→保温→回流→冷却)分析其具体影响机制:

一、时间过短的影响

焊料未完全熔化:时间不足导致锡膏液化不充分,形成冷焊点(表面粗糙、内部疏松),焊点强度下降 60% 以上。

润湿不良:焊料无法充分润湿焊盘(润湿角 >90°),引发虚焊或脱焊,电气连接不可靠。

残留气体未排出:溶剂和水分蒸发不彻底,焊点内部易形成气泡或空洞,降低机械强度。

二、时间过长的影响

焊点氧化与变色:过度暴露于高温下,焊料表面氧化加剧,导致焊点失去光泽、变脆,甚至脱落。

金属间化合物(IMC)过厚:IMC 层厚度超过 5μm 后趋于稳定,但过厚会使焊点脆性增加,剪切强度显著降低。

元件热损伤:敏感元器件(如陶瓷电容)可能因热应力开裂,或因助焊剂过度挥发残留腐蚀性物质。

核心原则:时间需匹配焊膏类型(无铅峰值≥217℃)和 PCB 层数,动态调整温区比例减少温差应力。

三、综合优化策略

温区协同:预热区升温速率≤3℃/秒,确保溶剂均匀挥发;保温区恒温 60-120 秒以清除氧化物。

缺陷预防:避免多次过炉(最多 2 次),维修时热风枪温度<300°C 且时间

新闻中心 / 公司新闻 / 2025-07-23 09:39:29 -

什么是回流焊工艺

回流焊接工艺是电子制造中表面贴装技术(SMT)的核心环节,通过加热熔化预先涂布在PCB焊盘上的焊锡膏,实现电子元器件引脚与焊盘的机械和电气连接。

一、工作原理

四阶段温度控制

升温区:PCB进入后,焊膏溶剂挥发,助焊剂激活并润湿焊盘/引脚,隔离氧气。

保温区:PCB均匀预热(约150–180℃),避免后续高温冲击导致变形。

焊接区:温度骤升至焊膏熔点(无铅焊料约217℃),液态锡润湿焊盘与引脚,形成可靠焊点。

冷却区:焊点快速凝固固化,完成连接。

热传递方式

依靠热风循环加热(主流),或红外辐射辅助,确保温度均匀性。二、技术优势

高精度:局部加热避免热敏感元件(如BGA)损伤。

低缺陷率:自动化控制减少桥连、立碑等缺陷。

兼容性:支持无铅焊料、微型元件高密度贴装。

效率与成本:批量生产降低单件成本,良率可达99.9%。

三、进阶技术演进

氮气回流焊:充入氮气降低氧含量,减少氧化,提升焊点润湿性。

真空回流焊:消除97%气泡,空洞率。

新闻中心 / 公司新闻 / 2025-07-23 09:52:19 -

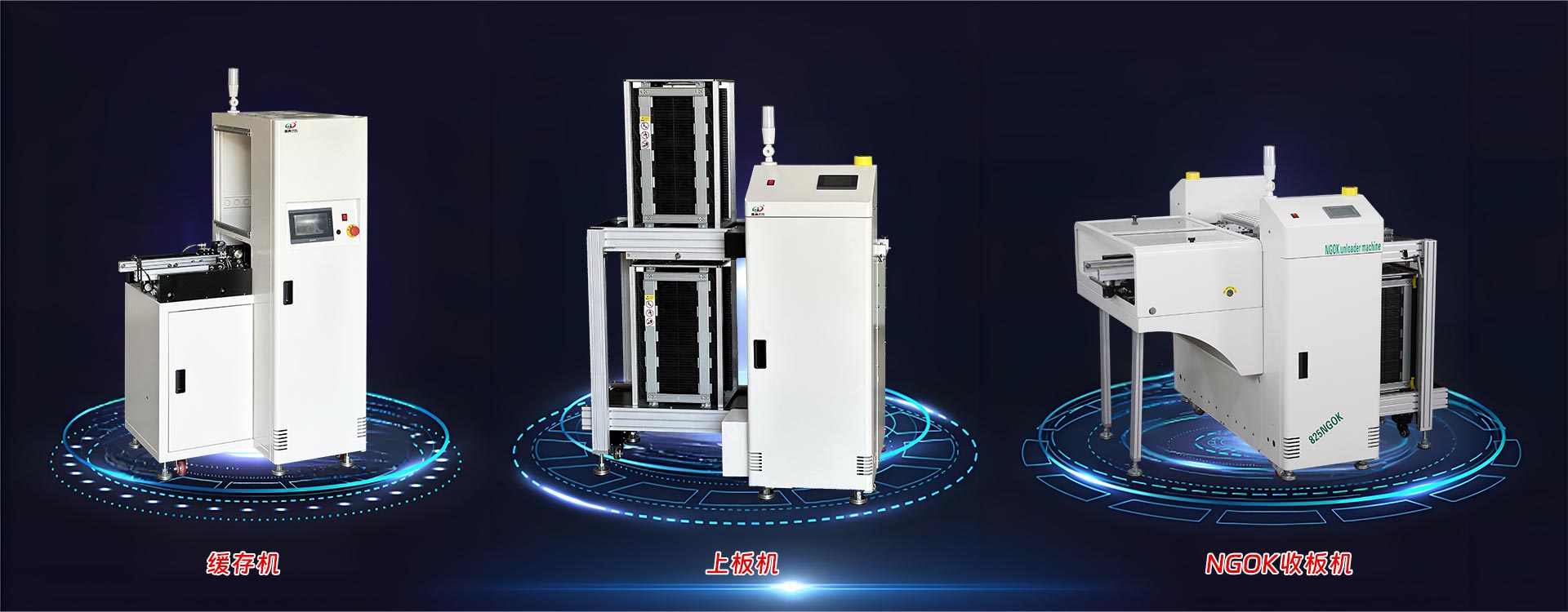

SMT下板机NGOK收板机的工作原理

SMT下板机(也称收板机或卸板机)是SMT生产线末端的关键设备,负责完成贴装焊接后的PCB(印刷电路板)自动卸载、分类及流转。其核心工作原理可概括为以下机制:

工作原理详解

PCB接收与定位

完成回流焊的PCB通过传送轨道进入下板机,轨道边缘的导向装置或定位销确保PCB精确停靠在预设工位。传感器实时检测PCB到位信号,触发后续操作。NG/OK分拣系统

结合在线检测设备(如AOI或X-RAY)的判定结果:合格板(OK板):由机械臂或推杆平稳转移至收板架或流出轨道,进入包装环节。

不合格板(NG板):通过气缸驱动分拣机构(如翻转臂或滑道)将其导向返修工位或隔离区域,实现自动分流。

倍速链传输技术

主流设备采用双链条差速倍速链系统:传输链条由驱动链(快链)与承载链(慢链)嵌套组成,通过速度差实现PCB的平稳移载,避免表面元器件因急停急启受损。

同步带或滚轮辅助定位,确保PCB无偏移传输。

智能化控制中枢

PLC(可编程逻辑控制器)接收传感器信号(如光电开关、压力感应器),协调机械臂、分拣模块、报警装置联动。

人机界面支持设置分拣规则、存储容量及故障诊断参数。

关键组件功能

应用价值

效率提升:替代人工分拣,单板处理速度可达3~5秒,产能提升30%以上。

品质保障:避免人手接触导致的静电损伤与污染,降低二次不良率。

产线集成:通过MES系统对接生产数据,实现全流程数字化管理。

新闻中心 / 公司新闻 / 2025-07-24 15:35:48 -

Smt线路板上料机参数设置与调整

Smt线路板上料机参数设置与调整的核心步骤及要点:

一、基础参数设置流程

板料规格匹配

调整定位装置与夹爪行程,精确匹配PCB板的长度、宽度及厚度(典型兼容范围:50×50mm ~ 625×510mm,板厚0.6-4.0mm)。

设置升降步距(10/20/30/40mm多档可选),确保料框内PCB逐层顶升高度准确。

传输节奏同步

通过触摸屏设定传送速度(0~10板/分钟),需与下游SMT贴片机或冲床节拍匹配。

调节推板气缸动作间隔,避免堆叠卡板(单次处理时间≤3.5秒为优。

设备联动配置

启用SMEMA接口协议,通过四芯信号线同步上下游设备启停信号。

在控制面板切换至“联动模式”,验证上料机与冲床/贴片机的信号响应延迟(需≤0.5秒)。

二、关键参数校准方法

定位精度校准:

使用中心拍板机构自动校正PCB位置,通过限位块微调对角偏移(精度±0.1mm)。

测试推板气缸泄压功能:在触摸屏降低气压至0.3Mpa,观察PCB是否因推力不足偏移 。

安全阈值设定:

过载保护值:根据设备最大负载(如260kg),在PLC中设定电流阈值触发停机 。

紧急停机响应:测试急停按钮与声光报警模块的联动时效(需≤0.2秒)。

此处插入图片组件,展示控制面板参数界面及定位机构示意图

三、故障调试与维护

常见问题处理

板料偏移:检查光电开关灵敏度(欧姆龙传感器),清洁感应镜头并重新校准零点。

升降卡顿:排查滚珠丝杆润滑状态,添加专用润滑油并重启升降电机。

周期性维护

每日清理吸盘/夹爪残留锡渣,每月检查气缸密封圈磨损。

每季度校准称重传感器(HBM模块),避免负载计量误差导致过载失效。

新闻中心 / 公司新闻 / 2025-07-24 15:52:08

QQ客服

QQ客服