smt真空吸板上料机原理和特点优势

- Author:晟典电子

- Source:

- Date:2024-11-25 13:34:20

- View:700

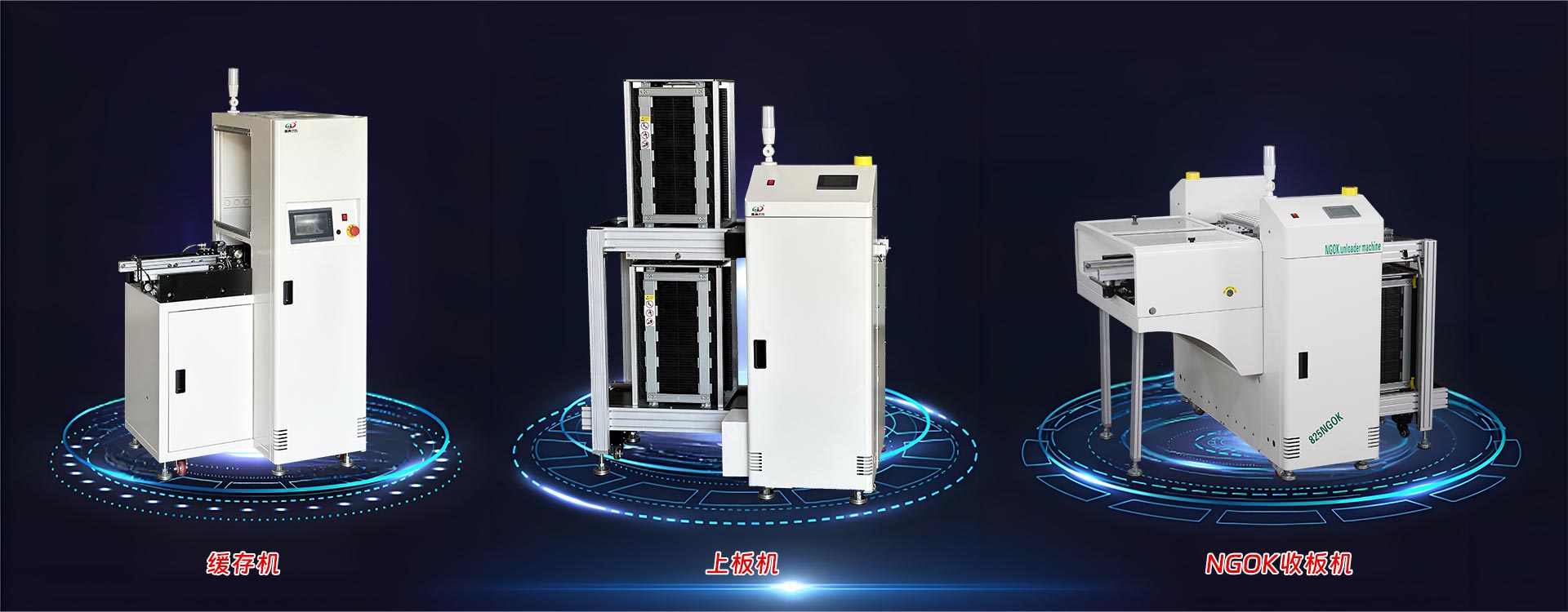

真空吸板机用于SMT生产始端、接收下位机信号后将成叠的PCB板吸起送至轨导上面送至下台机器

动作流程:升降平台供板→吸板→平移到位接驳轨道→真空关闭→出板→周而复始

SMT配套设备真空吸板机的工作原理主要基于真空吸附的原理。以下是详细步骤:1、负压产生:真空吸板机通过真空泵在吸盘上产生负压。当塑料板材或元器件接触到吸盘表面时,由于空气被抽走,吸盘中形成真空状态,从而产生一个下拉力。

2、吸附固定:由于这个下拉力,塑料板材或元器件与吸盘表面形成密闭状态,从而被牢牢固定在吸盘上。这样,无论是塑料板材还是SMT生产线上的元器件,都能被稳定地吸附住。

3、移动定位:在元器件被吸附固定后,真空吸板机会将吸盘移动到合适的位置,确保元器件能够精确对准PCB上的目标位置。

4、释放放置:当元器件到达预定位置后,真空吸板机会切断真空力量,使得元器件或塑料板材可以自由落地或被放置到指定位置。

5、循环工作:真空吸板机会通过循环重复上述步骤,实现对所有元器件或塑料板材的精确吸取和放置。

总的来说,SMT配套设备真空吸板机的工作原理的核心是利用真空吸附力来固定和移动元器件或塑料板材,以实现精确的定位和放置。

适用于SMT生产线的前端,把堆叠的裸板通过真空吸附的方式自动送入后端设备,具有自动上板功能,可以和送板机配套使用, 也可以当裸板收板机使用

SMT真空吸板机的特点:

1、外型结构采用全钣金焊接而成,封板表面喷涂处理。

2、控制系统采用PLC控制,运行稳定;操作界面采用触摸屏,操作简单,人机对话方便。

3、上板方式采用真空吸附移载放落的,可叠放PCB150-200片(根据板厚度决定);

4、升降的步距可根据PCB的厚度自动调节;

5、配有标准的SMEMA信号线,可与其它在线设备通信;

6、采用专用传输轨道铝槽设计,防止卡板。

真空吸板机适用于SMT生产线,具有PLC控制、工作稳定可靠、吸着位置可调等特点。

原因1:吸嘴问题

• 问题:吸嘴变形、堵塞或破损,导致气压不足或漏气,影响元器件的正常吸取。

• 对策:定期清洁和检查吸嘴,必要时更换新的吸嘴,确保其处于良好状态。

原因2:真空问题

• 问题:气压不足,真空管道堵塞或泄漏,导致吸料不稳定。

• 对策:检查真空系统,清理或更换真空管道,确保气压稳定。

Smt真空吸板机操作准备工作:

确保工作台表面干净、平整,并形成适当的真空环境。

检查真空泵是否正常工作,确保其能够产生足够的负压来吸附PCB电路板。

吸附PCB:

将待贴装的PCB线路板放置在工作台上,确保其被吸嘴吸附固定。

调整真空吸力以适应不同尺寸和类型的PCB,通常通过控制系统进行调节。

贴片操作:

将需要传送的,打开真空吸嘴,吸取元件。

通过真空传感器检测元件是否被正确吸住。

进行元件识别,读取元件库的特征与实际元件进行比较,确保元件的准确性和位置正确性。

贴装元件:

根据程序中设定的位置,调整元件的旋转角度和位置。

贴片头将元件放置到PCB板的正确位置,完成贴装操作。

贴装完成后,吸嘴归位,将PCB板传送到设定的位置。

安全操作:

操作人员应接受专业培训,确保操作规范。

在检查、更换零件或修理时,必须关闭电源。

确保安全设备如“联锁”保持有效,避免跳过安全检测。

SMT真空吸板机的维护和保养:

定期检查真空泵的工作状态,确保其正常运行。

清洁工作台表面,防止灰尘和杂质影响吸附效果。

定期检查和校准控制系统,确保其准确调节真空吸力

使用SMT真空吸板机具有许多优势。首先,它能够提高贴装的准确性和效率。由于真空系统的运作,吸附力度可以根据实际需要进行调整,以确保元器件完整地保持在吸盘上。这样可以避免由于元器件自身重量、位置或其他因素而导致的偏移或损坏。

此外,SMT真空吸板机还能帮助减少人工操作的错误。在手工操作中,由于操作者的技术水平和疲劳度等因素,可能会出现吸附不牢固、放置位置不准确等问题。而真空吸板机通过自动化的方式,减少了这些潜在问题的发生。

另一个重要的优势是增加了贴装过程的稳定性。真空吸板机可以根据设计要求进行精细调整,确保贴装的一致性和可靠性。无论是复杂的元器件还是高密度的电路板,都能够得到更好的处理。

QQ客服

QQ客服